Việt Nam là quốc gia nằm tại vị trí có một nền nhiệt độ cao trên địa cầu với khí hậu nhiệt đới ẩm quanh năm. Nhiệt độ trung bình năm từ 22ºC đến 27ºC. Hàng năm, có khoảng 100 ngày mưa với lượng mưa trung bình từ 1.500 đến 2.000mm. Độ ẩm không khí trên dưới 80%. Số giờ nắng là khoảng 1.500 – 2.000 giờ với lượng nhiệt bức xạ trung bình năm 100kcal/cm². Hơn thế, bài toán chống biến đổi khí hậu toàn cầu hiện nay vẫn chưa có lời giải dẫn đến thời tiết đang có xu hướng biến đổi ngày một khắc nghiệt hơn. Do vậy, việc sử dụng các vật liệu có tính chất chịu mài mòn, chịu lực kéo xé, chịu được tác động của thời tiết…. trong các công cụ, máy móc là điều rất cần thiết và vật liệu polyurethane là một giải pháp tuyệt vời cho điều này.

Đặc tính và ứng dụng của Polyurethane

Polyurethane (PU) có tính chất chịu được sự mòn thường được dùng để làm vật liệu sơn bên ngoài các bề mặt để bảo vệ các vật liệu. Đặc biệt khả năng chịu mài mòn của Polyurethane còn tốt hơn hẳn một số loại cao su nhựa và ngay cả kim loại.

Thêm vào đó polyurethane có tính chất không bám dính dầu, mỡ, chất béo và các dung môi hữu cơ, chịu được áp lực tốt (hơn hẳn các loại cao su thông thường) nên đây là một trong những chất liệu lý tưởng dùng để sản xuất các loại bánh xe tải nặng, khớp nối, tấm chống sốc.

Polyurethane không bị kéo xé khi sử dụng, lực xé rách của chất liệu này ở khoảng từ 500-100lbs/inch cao hơn rất nhiều so với các loại cao su khác. PU cũng chịu được các tác động của thời tiết bao gồm không bị oxy hóa, chịu được ánh sáng mặt trời, ozone, các điều kiện thời tiết khắc nghiệt và có khả năng cách điện cao, chống co giãn và va đập tốt nên vật liệu này được sử dụng làm lớp bọc dây điện, dây cáp.

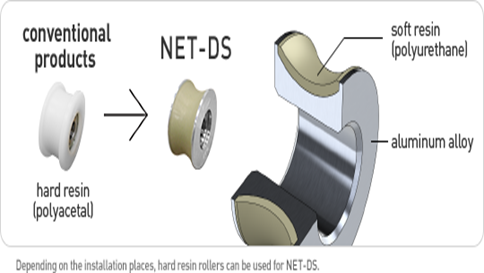

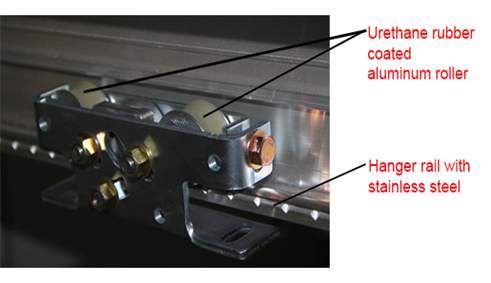

Ứng dụng polyurethane trên con lăn cửa tự động của NABCO giúp giảm tiếng ồn, tăng tuổi thọ

Ứng dụng dụng polyurethane làm bánh xe tải

Hiện nay PU được ứng dụng rộng rãi trong ngành cửa tự động vật liệu này được dùng chế tạo con lăn giúp giảm tiếng ồn mà vẫn bền, đẹp. Đệm giảm chấn được dùng trong các xe vượt địa hình có thể được làm từ polyurethane hay trục kéo thuyền, các ứng dụng trong phớt động cơ và các lớp phủ tàu với tất cả các kích thước là những ứng dụng rất quan trọng trong công nghiệp hàng hải đều là những ứng dụng của PU.

PU có mặt trong hầu hết các ứng dụng từ bánh xe ván trượt, thang máy ở các tòa nhà cao tầng có các bánh xe có vành polyurethane ở giữa, bánh xe của cổng đóng tự động cũng được làm từ loại polyurethane có độ cứng rất cao; hay trong thiết bị văn phòng, polyurethane có thể thấy trong máy in, trong những chi tiết như cơ cấu dẫn động và các trục cuộn giấy.

Cấu tạo của polyurethane

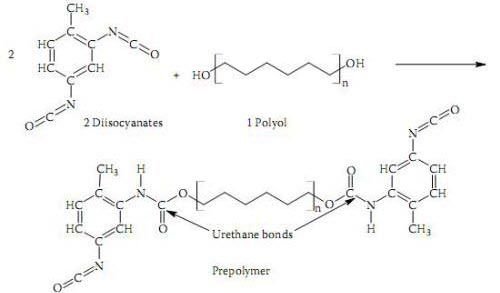

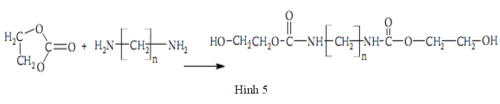

Không giống như những polymer khác như là polyethylene, polystyrene hay polyvinyl chloride… được tạo nên từ các monomer ethylene, styrene hay vinyl chloride (vinyl clorua)…, polyurethane không được tạo nên từ các đơn vị urethane theo cách thông thường mà dựa trên phản ứng từ các polyhydroxy như là polyether polyol với các isocyanate. Hay nói cách khác polyurethane là những polymer chứa nhóm liên kết (-NH-CO-O-).

Đặc trưng sản xuất và sử dụng polyurethane là có thể tạo ra những loại mút từ rất mềm đến mềm hay mút cứng hoặc bán cứng và dạng đàn hồi. Polyurethane có thể tạo ra dạng khối lớn hay đổ vào các khuôn có hình dạng và kích thước khác nhau.

Cấu trúc phân tử của polyurethane

Cấu trúc phân tử vật liệu đàn hồi polyurethane gồm các đoạn cứng và mềm. Trong đó các đoạn cứng được hình thành từ thành phần disocyanate, các đoạn mềm được hình thành từ thành phần polyol. Các đoạn cứng được nối với nhau bằng liên kết hydro đề hình thành pha cứng. Khi cấu trúc phân tử của polyurethane có mạch chính thẳng, không phân nhánh, liên kết chặt không trượt lên nhau, điều này giúp PU có mô-đun đàn hồi cao.

Polyols tạo thành các đoạn mềm của mạch polyme và được giới hạn bởi nhóm hydroxyl. Nếu không có những yêu cầu đặc biệt, các polyol có mạch thẳng (không phân nhánh) có khối lượng phân từ 400 tới 7,000 monome. Khối lượng phân tử của các đoạn mềm điều khiển tần suất của các pha cứng và vì vậy khi điều chỉnh khối lượng phân tử ta điều khiển được độ cứng, độ tưng nảy và độ cứng vững của sản phẩm cuối cùng. Hiện nay có hai nhóm polyols chính được dùng để tạo polyurethane đổ khuôn là polyether và polyester.

Polyethers

Các diol đi từ polyether tạo nên một phần diol rất quan trọng được dùng để sản xuất polyurethane. Polyethers được hình thành từ sự trùng hợp của các monome expoxide tương ứng. Các glycol loại polyether tạo ra các polyurethane không bền và dai như các polyurethane tạo từ các glycol loại polyester, nhưng chúng có tính ổn định thủy phân tốt hơn.

Polyol chuẩn của nhóm này là polytetramethylene glycol (PTMEG). PTMEG hình thành các hợp chất polyurethane có những tính chất cơ học và vật lý nổi bật so với hợp chất polyurethane được tạo thành từ polypropylene glycol (PPG). PTMEG tạo ra polyurethane có những tính chất cơ học rất tốt và giảm sự mài mòn xuống rất thấp.

Các prepolyme dựa trên polypropylene ether glycol (PPG) có tính chất mài mòn và cơ học rất tốt nhưng không bằng vật liệu tạo thành từ PTMEG. Những cải tiến tính năng của vật liệu PPG đã được thực hiện bằng cách giới hạn các chuỗi propylene glycol bằng ethylene oxide. Tuy nhiên PPG biến tính có tính năng tốt hơn và dễ gia công hơn.

Hiện nay trên thị trường giá của PTMEG là cao nhất trong số các polyethers và được sử dụng nhiều trong ngành xây dựng.

Polyesters

Cấu trúc hóa học của prepolyme ảnh hưởng đến tính kháng hóa chất của nó. Do cấu trúc hoá học của chúng nên các polyester có tính kháng dầu tốt hơn nhưng tính ổn định thủy phân thấp hơn. Các nhóm ether trong urethane loại polyether có tính ổn định thủy phân tốt hơn và linh hoạt hơn. Polyester có 3 loại khác nhau: acid hai chức phản ứng với diol, các vật liệu polycaprolactone, và các vật liệu dựa trên polycarbonate

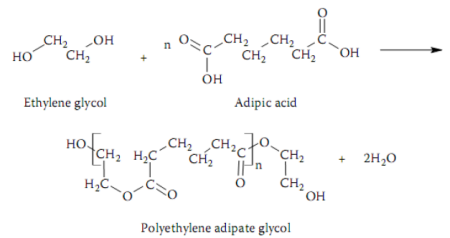

Loại acid hai chức: Loại polyester cổ điển này được tạo thành bởi phản ứng của một acid hai chức và hai diol để hình thành một polyester và nước. Nước được loại bỏ sẽ còn lại polyester.

.png)

Phương trình phản ứng tổng quát của acid hai chức phản ứng với diol

Những polyester cơ bản là những loại được tạo ra từ phản ứng của acid hai chức (thường là acid adipic, sebacic hoặc phthalic) với một diol như etylene glycol, 1,2-propylene glycol và dietylene glycol, điều kiện của quá trình polyester hóa là chỉ có nhóm hydroxyl hình thành ở cuối mạch. Nước của quá trình ngưng tụ phải được loại bỏ tới mức 0.03% để tạo ra các polyurethane tốt. Các polyurethane được tạo thành từ những nguyên liệu này có tính bền, dai, chịu dầu nhưng có tính bền thủy phân tương đối kém.

Phản ứng giữa etylene glycol và acid adipic

Polycaprolacton

Nhóm polyester này được tạo thành bởi sự mở vòng caprolactam. Cấu trúc của chúng tạo nên một mức độ bảo vệ khỏi sự tấn công của quá trình thủy phân nên Caprolactam cũng được dùng để sản xuất nylon. Polycaprolacton được tạo thành bởi phản ứng catalyst.

.png)

Quá trình hình thành Polycaprolacton

Polycarbonate

Khi etylene carbonate hoặc propylene carbonate phản ứng với một diamin béo thì một polyurethane được tạo thành.

Các Poly (ethylene ether carbonate) diol (Harris, 1990), khi tạo thành polyurethane sử dụng MDI và BDO, tạo thành vật liệu đàn hồi có những đặc điểm của polyol loại polyester. Điều này được thể hiện khi dùng 13C NMR. Cấu trúc của chúng làm tăng khả năng tạo nên mật độ liên kết ngang rất cao. Những polyester dẫn xuất từ carbonate này có tính kháng thủy phân tốt hơn khi được so sánh với những vật liệu truyền thống.

Polyurethane được phát hiện ra như thế nào?

Vật liệu polyurethane dựa trên nền tảng báo cáo về phản ứng giữa isocyanate và một hợp chất hydroxy của Wurtz và Hofmann công bố lần đầu tiên vào năm 1849. Nhưng mãi cho đến năm 1937 khi Otto Bayer và các cộng sự tại phòng thí nghiệm I.G. Farnen (Đức) mới tìm ra được ứng dụng thương mại của polyurethane dựa trên phản ứng giữa hexamethylene diisocyanate và butanediol.

Sự thiếu trầm trọng nguyên vật liệu trong chiến tranh thế giới II (1937 – 1945) đã giúp đẩy mạnh sự phát triển nguyên liệu polyurethane cho ngành sợi, sơn và mút xốp. Tuy nhiên sự phát triển mạnh mẽ của lĩnh vực này xảy ra vào những năm 1950 khi người ta tìm ra nguyên liệu mới Toluene diisocyanate (TDI) và polyester polyol để sản xuất mút mềm ở Đức. Sự nhảy vọt thực sự vào năm 1957 khi có nhiều loại polyether polyols (poly ete) được cho vào công thức mút xốp. Chúng không chỉ có giá cạnh tranh hơn mà mút tạo ra còn có tính chất cơ lý tốt hơn các sản phẩm từ polyester polyol (poly este). Sự phát triển mạnh mẽ hơn còn nhờ vào nhu cầu lớn mạnh từ thị trường Châu Âu, Mỹ và Nhật Bản.

Ngày nay polyurethane đứng hàng thứ 6 trong tổng lượng tiêu thụ các loại polymer, với khoảng 6% thị trường tiêu thụ. Phần ứng dụng lớn nhất của urethane là mút xốp mềm (khoảng 44%), mút cứng (khoảng 28%), còn lại 28% cho ứng dụng trong sơn, keo dán, gioăng phớt và dạng PU đàn hồi (số liệu về thị phần ứng dụng có thể khác nhau tùy theo vùng, nước, khu vực).

-Tin tức Sonha Auto-